第二部分液压压缩机与传统压缩机、液压平推设备系统的比较

天然气子站工艺设备的核心部分是压缩机。压缩机主要分为三种类型:传统机械式压缩机、液压平推式子站设备系统、液压活塞式压缩机。这三种设备在加气子站中均能起到增压作用,但是由于其工作原理及结构形式的差异,它们在加气站中工艺流程有较大的不同,给加气站经营方带来的使用性、经济性有较大差异。其中,液压活塞式压缩机在国内诞生较晚,目前使用数量较少,机械式压缩机在子站中使用最早,使用量最多。但是由于液压活塞式压缩机是专门针对子站工况特点设计,其工艺流程的适应性强,使用效能佳,代表了当今子站压缩机的发展方向。

一、传统机械式子站压缩机

其传动模式是:电机带动曲轴旋转,通过连杆、十字头、活塞杆,带动活塞在气缸内作往复运动,实现气体的压缩过程,实现增压目的。如下图:

特点:

(1)技术成熟。国内外机械式压缩机有上百年的发展历史。

(2)气缸内余隙较大,压缩气体温度较高、压缩效率较低。

(3)泄漏量大。曲柄带动活塞高速运转,在气缸设计中填料、活塞环是必要部件,且都有间隙,天然气泄漏不可避免。其中,活塞环泄漏是内泄漏,填料泄漏是外泄漏(目前,填料气体收集成本相当高,国内外都没有采用),而且泄漏率会越来越大。一般国内暂新压缩机的泄漏率约0.65%,其后在1%-3%;

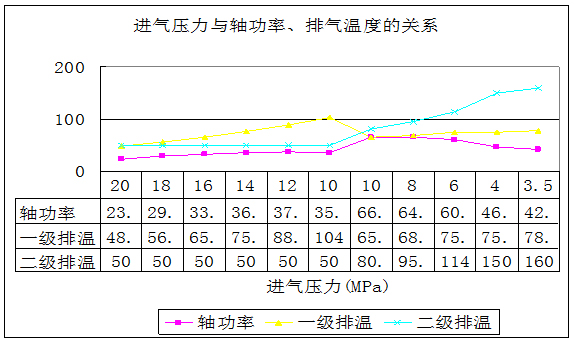

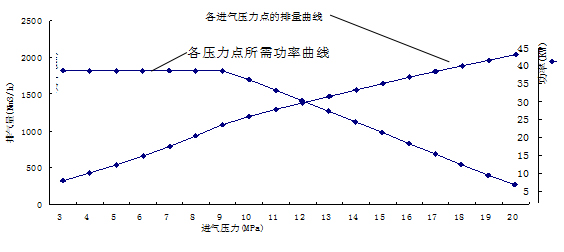

(4)能耗较大。选用电机功率较大(75kW或90kW),启动电流也大。因此不能频繁启动。下图是槽车压力与轴功率和排气温度曲线。从图线可以看出,槽车压力在10MPa时,功率最大,其它压力段的无功损耗较多,并且,为了保证电机在空负荷下启动,在停机时要将气缸及管线内的气体放空。

(5)维护费用高。易损件多、互换性较差。由于来回高速摩擦,活塞环、支撑环、连杆瓦、填料等都是易损件。这种易损件各生产厂家都不能互换,买了这种设备,往往需依赖其提供配件。

(6)噪声大。机组振动大、运转噪音高。在高速运转过程中,各运动部件都有间隙(不然是不能运动的)。气阀的高频率启闭,都会产生撞击声,裸机噪声大多在90分贝以上。

(7)其工艺流程中必需设置较大规格的储气装置。

二、液压平推子站设备系统

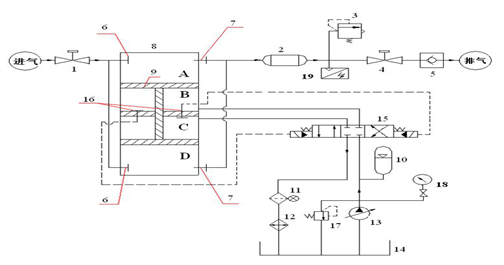

液压平推设备系统工艺的CNG加气子站,由专用槽车、液压工作橇、售气机等组成。其工作原理是:液压工作橇提供高压油,通过一系列控制阀逐次注入专用槽车的每只长管钢瓶内,将长管钢瓶内的天然气以20MPa的恒定压力推出来,从而通过售气机给汽车加气。如下图:左边是专用槽车,右边是液压工作撬。

特点:

(1)节能效果较好。选用电机功率一般为30kW或60kW。但液压系工作压力较高,不低于20MPa。

(2)简化加气站流程。加气站设备只需槽车和液压工作撬系统、售气机即可。占地面积小。单线加气。由于没有储气设备,不能多线加气。

(3)使用专用槽车,与普通槽车不能通用。

(4)液压油中含有专用添加剂,挥发量较大,购买成本较高。通常高压天然气与高压油的相互渗透量还是较大的,如果不是与天然气不相溶的专用液压油,排出的天然气含油量会很大,将直接影响下游设备和CNG汽车的正常运行。

(5)槽车的每支钢瓶内天然气通过液压油推出以后总有一定的剩余量,在回油过程中通过放空口向大气放散,造成损耗及环境污染。天然气泄漏率在1%左右。

(6)排气压力不超过20Mpa,容易造成下游供气不足的情况。

(7)排气量恒定,适应性较差。其排气量由液压油泵的排量决定,进多少油才能排多少气。油泵的排量是恒定的,因而排出的气体量也是恒定的,所以适应加气高低峰能力较差。

(8)由于天然气出口没有冷却,其排出的气体温度相对要高一些。

(9)一次性投资成本最高。

三、立式液压压缩机(立式气缸)

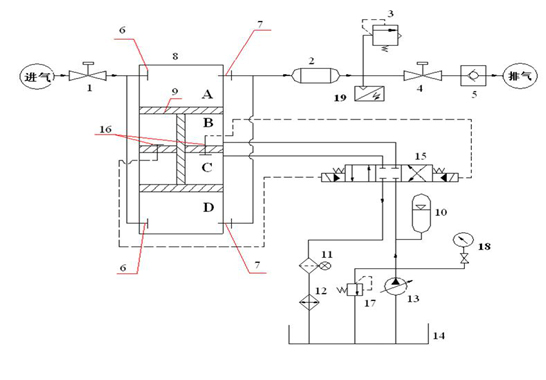

结构原理:工字形活塞杆将上面气缸分隔为A、B两个腔,将下面气缸分隔为C、D两个腔,如上图:

工艺流程:

①液压站输出的高压油进入C腔,B腔的油回油箱(近似认为回油箱的油压力为0),活塞杆向下运动,槽车内气体进入A腔(一级进气),而D腔的气体则经压缩后流出(一级压缩),进入冷却器,完成一级压缩过程;当活塞运行到极点时,液压站换向阀将会换向,输出的高压油进入B腔,C腔的油回油箱,活塞杆向上运动,槽车内气体进入D腔(一级进气),而A腔的气体则经压缩后流出(一级压缩),进入冷却器,完成一级压缩过程。

②当两个这样的气缸串联时,就构成了两级压缩。

特点:节能效果好。一般选用22kW双电机,进气高时为单电机工作,低时为双电机工作。下图是槽车压力各压力点的排量与功率曲线:

立式液压压缩机结构简单。气缸和油缸双缸一体结构,液压油每运行一个行程,都会将气缸壁冷却一次,因此气体和气缸壁的温度较低,不需水套缸冷却;一组气缸只有一级压缩,要想两级压缩需用两组气缸;轴向尺寸相对较短(仅大于两倍行程),可以立式安装;各支承环和液压活塞环不存在偏磨现象。

(1)油泵工作压力较低。经过受力分析,所需油压=(排气压力-进气压力)/2;额定压力为31MPa的油泵工作范围始终在16MPa以下。

(2)噪声低。实测噪声不高于70分贝。

(3)天然气几乎无泄露量。设计上回避了填料等结构设计,系统几乎没有泄露点。

(4)耗油量极小。油附着在缸壁上形成极薄高分子油膜,使输出气体内含极少量油。

(5)易损件少。只有活塞环、O形圈等少量易损件。

综上所述,液压活塞式压缩机结构简单,流程适应性强,节能性好,泄露量小,运行维护成本低,代表了子站压缩机发展方向,是CNG加气子站压缩机首选设备,其次是机械式压缩机,再次是液压平推子站设备系统。其具体比较见表1、表2。

表1:液压活塞压缩机(立式气缸)与传统压缩机性能比较表:

序号 | 对比项点 | 传统机械式 | 液压活塞式(立式气缸) |

1 | 易损件数量 | 多(自制件) | 少(标准件) |

2 | 相同工况所需电机功率 | 75/90(kW) | 2×22(kW) |

3 | 维修 | 复杂 | 简单 |

4 | 运转成本 | 高(0.064度/方) | 低(0.04度/方) |

5 | 运转泄露 | 0.7~3% | <0.03% |

6 | 振动 | 大 | 小 |

7 | 噪音(dB(A)) | >80 | <85 |

表2:液压活塞压缩机(立式气缸)与液压平推系统性能比较表:

序号 | 对比项点 | 液压平推系统 | 液压活塞式(立式气缸) |

1 | 气与油是否直接接触 | 是 | 否 |

2 | 排气速率 | 恒定 | 递减 |

3 | 适应性(可利用槽车剩余压力调节加气高峰) | 差 | 强 |

4 | 槽车品种 | 专用 | 常用 |

5 | 油品 | 专用油 | 常用 |

6 | 建站投资 | 大 | 小 |

7 | 取气率 | 高 | 低 |

8 | 建站流程 | 简单 | 简单 |

第三部分立式与卧式液压活塞式压缩机的比较

在国内CNG汽车加气领域,子站压缩机经历了传统机械式压缩机和液压平推子站系统后,出现了最新一代产品——液压活塞式子站压缩机。液压活塞式子站压缩机继承吸取了前两代压缩机的优点,同时克服了前两代压缩机的不足,较好的解决了现阶段子站运行过程中存在的能耗过高、噪声过大、泄露较大、油气直接接触、液压油挥发量大等问题,促进和加快了CNG子站设备的技术进步和更新换代。液压活塞式子站压缩机充分利用了槽车内天然气压力能,具有节能环保、占地少、投资省、建站流程简单、运转成本低等优点。液压活塞式子站压缩机在国内的使用经历了从进口到国产的发展过程,因具有上述优点在国内CNG子站中得到了越来越多的使用(液压活塞式子站压缩机的大量使用代表了子站压缩机的发展方向)。

目前,液压活塞式子站压缩机国内有代表性的主要生产厂商有武汉齐达康环保科技有限公司(立式)和青岛绿科汽车燃气开发有限公司等(卧式)。现将立式与卧式两种液压活塞式子站压缩机从结构原理、工艺流程、特点三个方面进行说明和比较。

一、立式液压压缩机

结构原理:工字形活塞杆将上面气缸分隔为A、B两个腔,将下面气缸分隔为C、D两个腔,如下图:

工艺流程:

1、液压站输出的高压油进入C腔,B腔的油回油箱(近似认为回油箱的油压力为0),活塞杆向下运动,槽车内气体进入A腔(一级进气),而D腔的气体则经压缩后流出(一级压缩),进入冷却器,完成一级压缩过程;当活塞运行到极点时,液压站换向阀将会换向,输出的高压油进入B腔,C腔的油回油箱,活塞杆向上运动,槽车内气体进入D腔(一级进气),而A腔的气体则经压缩后流出(一级压缩),进入冷却器,完成一级压缩过程。

2、当两个这样的气缸串联时,就构成了两级压缩。

特点:

1.气缸和油缸双缸一体结构,液压油每运行一个行程,都会将气缸壁冷却一次,因此气体和气缸壁的温度较低,不需水套缸冷却;

2.一组气缸只有一级压缩,要想两级压缩就用两组气缸;

3.轴向尺寸相对较短,大于两倍行程,可以立式安装;

4.各支承环和液压活塞环不存在偏磨现象;

5.油附着在缸壁上形成极薄油膜,使输出气体内含极少量油;

6.经过受力分析,所需油压=(排气压力-进气压力)/2;额定压力为31MPa的油泵工作范围始终在16MPa以下;

7.当密封件损坏时,天然气会向液压油中泄漏(受力分析可知:A腔气压总是大于B腔油压、D腔气压总是大于C腔油压),导致油泵声音异常,易诊断。

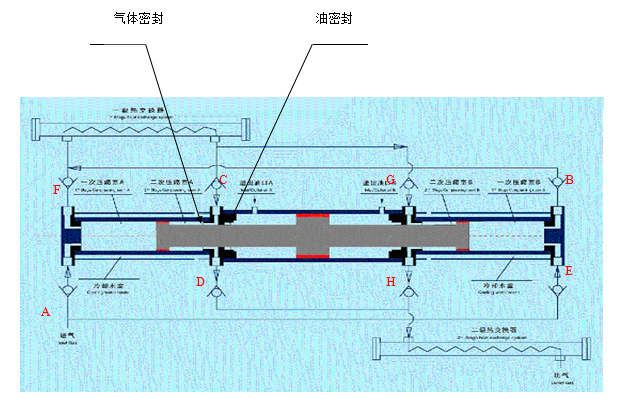

二、卧式液压压缩机

结构原理:中间一个油缸带动两边的两个气缸,每个气缸分为两级压缩。如下图。

工艺流程:

1、活塞杆向右运动时,槽车内气体由A进入左边气缸的一级腔(一级进气),而右边一级腔的气体则压缩后经B流出,进入冷却器,完成一级压缩过程;同时,冷却后的气体由G进入二级腔(二级进气),左边气缸二级腔内的气体则压缩后经D流入二级冷却器,然后排出。

2、相反,活塞杆向左运动时,槽车内气体由E进入右边气缸的一级腔(一级进气),而左边一级腔的气体则压缩后经F流出,进入冷却器,完成一级压缩过程;同时,冷却后的气体由C进入二级腔(二级进气),右边气缸二级腔内的气体则压缩后经H流入二级冷却器,然后排出。

特点:

1、气体与液压油是分开的,液压油只能通过活塞杆上形成的油膜与气体相溶,气体含油量低;

2、一组气缸可满足两级压缩;

3、由于一组气缸满足两级压缩,则其活塞杆的杆径必须较大(根据压缩机原理,如果活塞杆的杆径较小,则相当于一级双作用压缩,而不是两级压缩),因此活塞杆的重量较大,各支承环和液压活塞环存在偏磨现象;

4、气体温度较高,最高可达160℃。气缸散热较差,为保证压缩效率和密封件寿命,需要增加水套缸,用水冷却气缸,使出口气体温度保持在135℃以下;

5、轴线尺寸长,至少有三倍行程的长度,卧式安装较为合理;

6、经过受力分析,所需油压=排气压力-进气压力,额定压力为31MPa的油泵工作范围始终在27MPa以上;

7、当密封件损坏时,天然气会向空气中泄漏,不易察觉和诊断。

三、立式和卧式液压活塞压缩机综合比较

序号 | 对比项目 | 卧式 | 立式 | 备注 |

1 | 泄漏方向 | 对空气(不易察觉) | 对液压油(易察觉) | 液压油含气体时油泵会产生异常声 |

2 | 所需油压 | 高(27MPa以上) | 低(16MPa以下) | 油压高时,油泵的内泄量增大,效率略低,且噪音稍大 |

3 | 结构 | 卧式 | 立式 | 立式结构便于安装维修 |

4 | 单缸压缩级数 | 2级(压比匹配难) | 1级 | 小排量时卧式结构有优势 |

5 | 气体及缸体 温度 | 高(气缸需水套冷却) | 低(气缸风冷即可) | 立式结构可实现全风冷 |

6 | 冷却方式 | 混冷 | 全风冷 | |

7 | 气体含油量 | 更低 | 低 | |

8 | 维修性 | 困难 | 简单 |